Обработка металлов, совокупность технологических процессов, направленных на изменение формы, размеров или физико-химических свойств металлов. Различают обработку металлов: механическую, пластиковую, тепловую, химическую и термохимическую.

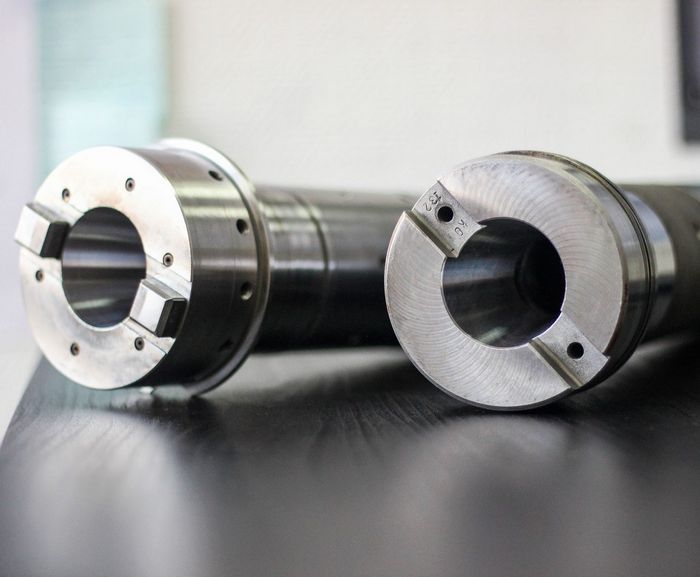

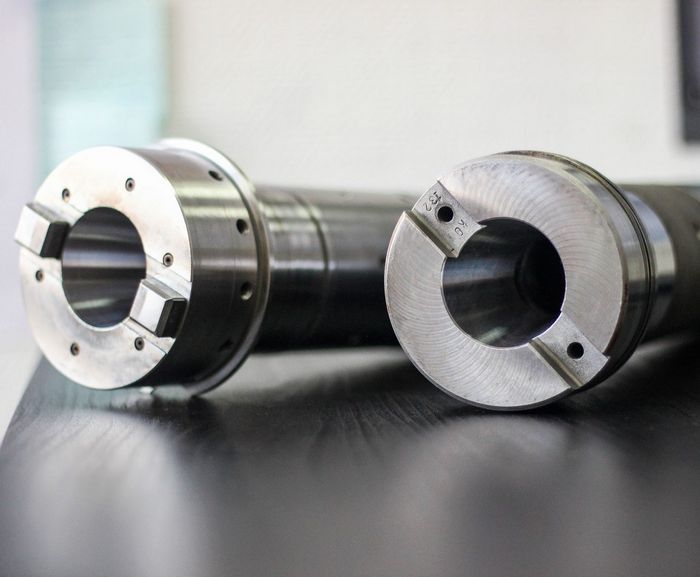

Обработка, придание заготовкам требуемых форм, размеров и качества поверхности путем частичного удаления их материала с помощью режущих инструментов. К механической обработке относятся: токарная, фрезерная, строгальная и шлифовальная.

- Токарная обработка, самый распространенный способ обработки, который заключается в том, что заготовка совершает вращательное движение, а инструмент (токарный нож) — линейное движение. Основными разновидностями токарной обработки являются: продольная (направление движения ножа параллельно оси вращения заготовки) — наружная (так называемая расточка) или внутренняя (так называемая расточка), поперечная, так называемая планирующая (направление движения ножа перпендикулярно оси вращения заготовки), копировальная (по шаблону, управляющему движением подачи ножа в основном по любой линии) и огибающая. Токарная обработка осуществляется на токарных станках.

- Фрезерование, вид обработки предметов из металла, дерева, пластмассы или других обрабатываемых материалов с помощью многофункционального инструмента (фрезы) на станке, называемом фрезерным. При фрезеровании вращательное движение выполняется инструментом, а движение подачи — заготовкой (и иногда инструментом). Различают окружное и торцевое фрезерование в зависимости от положения оси вращения фрезы относительно заготовки. В зависимости от направления движения подачи по отношению к рабочему движению различают параллельное и противовращательное фрезерование. Специальные виды фрезерования: копировальное фрезерование, фрезерование резьбы, зубофрезерование и т.д.

- Шлифование, абразивная обработка, метод обработки, при котором режущим инструментом является шлифовальный круг, абразивный камень или абразивная лента. Шлифование используется для обработки закаленных стальных предметов (например, режущих инструментов), для снятия небольшого количества материала с прокатных, кованых или литых предметов, а также для отделки металлических предметов.

Формование, металлообработка в СПб, при которой придание формы или разделение материала, изменение физических и химических свойств, структуры и гладкости поверхности достигается путем пластической деформации.

Различают холодное формование (пластическая деформация достигается при температуре ниже температуры рекристаллизации) и горячее формование (пластическая деформация достигается при температуре выше температуры рекристаллизации).

Основными операциями обработки металлов давлением являются: ковка, прокатка, штамповка и волочение.

- Ковка, горячая или холодная пластическая обработка металлов, выполняемая вручную или механически (на молотах, прессах и ковочных машинах), в процессе которой заготовкам придается форма путем их дробления с ударом или давлением. Ковка иногда используется для улучшения механических свойств материала путем придания ему соответствующей структуры. Различают свободную ковку (ручную или машинную), не ограничивающую движение материала в плоскости, перпендикулярной направлению дробления, применяемую в штучном и мелкосерийном производстве, и штамповку, формирующую всю поверхность изделия одновременно в штампах (ковочный штамп), применяемую в крупносерийном производстве.

- Штамповка, холодная или горячая обработка пластмасс, охватывающая процессы резки и придания формы металлическим листам и полосам, а также неметаллическим фольгам и пластинам. Необходимая форма в процессе штамповки получается путем резки, т.е. отделения лишних частей от остального исходного материала (резка включает отрезание, рубку, пробивку, срезку, обрезку, вырубку и просечку) или пластического формообразования исходного материала без нарушения его консистенции (например, путем: гибка, обертывание, скручивание, профилирование, экструдирование, тиснение, правка, намотка, прессование). Прессование обычно осуществляется на прессах.

- Волочение, вид обработки пластмасс, горячей или холодной, заключающийся в систематическом уменьшении поперечного сечения волочимого материала (проволоки, прутка, трубы) с одновременным удлинением. Резка, обработка материала, при которой путем прессования, ковки и т.д. нарушается сплошность материала (изменяется форма) без образования стружки.

- Гибка, обработка материала (металла, дерева, пластика), целью которой является постоянное изменение кривизны материала без изменения его поперечных размеров.

- Сгибанию древесины предшествует гидротермическая обработка (Обработка древесины), которая размягчает древесину и увеличивает ее восприимчивость к деформации (исправляется сушкой).

- Сгибание металла производится в холодном состоянии или после предварительного нагрева. Различают гибку металла: ковка (ручная или машинная, свободная или в заготовках) и штамповка (например, гибка, фальцовка, свертывание, профилирование).

Термообработка, термическая обработка, обработка или комбинация обработок, приводящая к изменению структуры твердого состояния сплавов, а значит, их химических, физических и механических свойств.

Термическая обработка применяется к различным металлам, но чаще всего к стали, как металлу, наиболее восприимчивому к этому виду обработки. Термическая обработка включает, в частности: отжиг, закалку, отпуск, закалку, пересыщение, стабилизацию.

Разбавление, диффузионное силицирование, термохимическая обработка, заключающаяся в насыщении поверхностного слоя стальных предметов кремнием путем нагрева их при температуре 950-1200°C в твердой (содержащей порошкообразный ферросилиций) или газообразной (содержащей соединения кремния с хлором) среде. Обесшламливание проводится для повышения термостойкости (устойчивости к окислению при высоких температурах) и устойчивости к воздействию кислот.

Сульфатирование, термохимическая обработка, заключающаяся в обогащении поверхностного слоя объекта серой. Процесс сульфидирования осуществляется в жидкой или газообразной среде, в которой активным агентом является сероводород. При температуре 200-900°C сероводород разлагается на водород и серу, которые вступают в реакцию с железом.

Сульфидирование используется для улучшения антифрикционных свойств трущихся поверхностей, повышения усталостной прочности и придания поверхностям устойчивости к коррозии. Сульфидирование используется для гильз цилиндров, подшипников качения, распределительных валов, зубчатых колес и т.д.